Una empresa logra ser competitiva efectuando una serie de pasos y compromisos que le permitan alcanzar su crecimiento óptimo. Dentro de estos pasos está el de efectuar una mejora en sus procesos de fabricación. Esto se logra mediante la aplicación de avances tecnológicos estratégicos y acordes con el tipo de empresa que se tenga. Y es aquí donde el control de calidad encuentra su nicho. Pero mucho dependerá de los objetivos que se tengan para lograr un crecimiento adecuado y de tomar las medidas necesarias para lograr la excelencia.

¿Por qué es importante la calidad durante el proceso de fabricación?

Es un hecho que los procesos de fabricación han cambiado y evolucionado durante los últimos años. En otros tiempos estos procesos tenían que llevarse a cabo de forma manual. Esto implicaba demasiadas horas de trabajo, además de elevados costes de producción y fabricación. Además, las exigencias del mercado, así como de la competencia requerían que la calidad fuera impecable.

Esto se resolvió con la llegada de los procesos automatizados en los diferentes departamentos de las empresas. No solo se disminuyó la carga de trabajo de los trabajadores, sino que se pudo aumentar la producción y por ende, se dio como resultado una reducción de los costes. Eso no fue todo, además se disminuyeron los tiempos de fabricación y se pudo ofrecer mayor calidad en los acabados de los productos o artículos.

Comparación entre la fabricación manual y la fabricación automatizada

Lejos quedaron los tiempos en que una sola persona tenía la responsabilidad de fabricar un determinado artículo. Esto se traducía en que debía hacerse cargo de todos los procesos, además de que los tiempos eran más largos. Pero eso no era todo, sino que cuando esa persona faltaba o ya no trabajaba en ese lugar por el motivo que fuese, era un descontrol total. Además, era habitual que las herramientas o procedimientos utilizados se mantuvieran en secreto.

En cambio cuando los procesos de manufactura comenzaron a estandarizarse y a diversificarse, se dio pie a nuevas propuestas. No solo las tareas se repartían, sino que se utilizaban maquinarias especializadas. Además, esas maquinarias podían ser operadas por ordenador para ofrecer mayor seguridad, exactitud y confianza a los procesos de fabricación. Fue cuando comenzaron los procesos de producción en serie.

¿Por qué es importante el control de calidad en la producción?

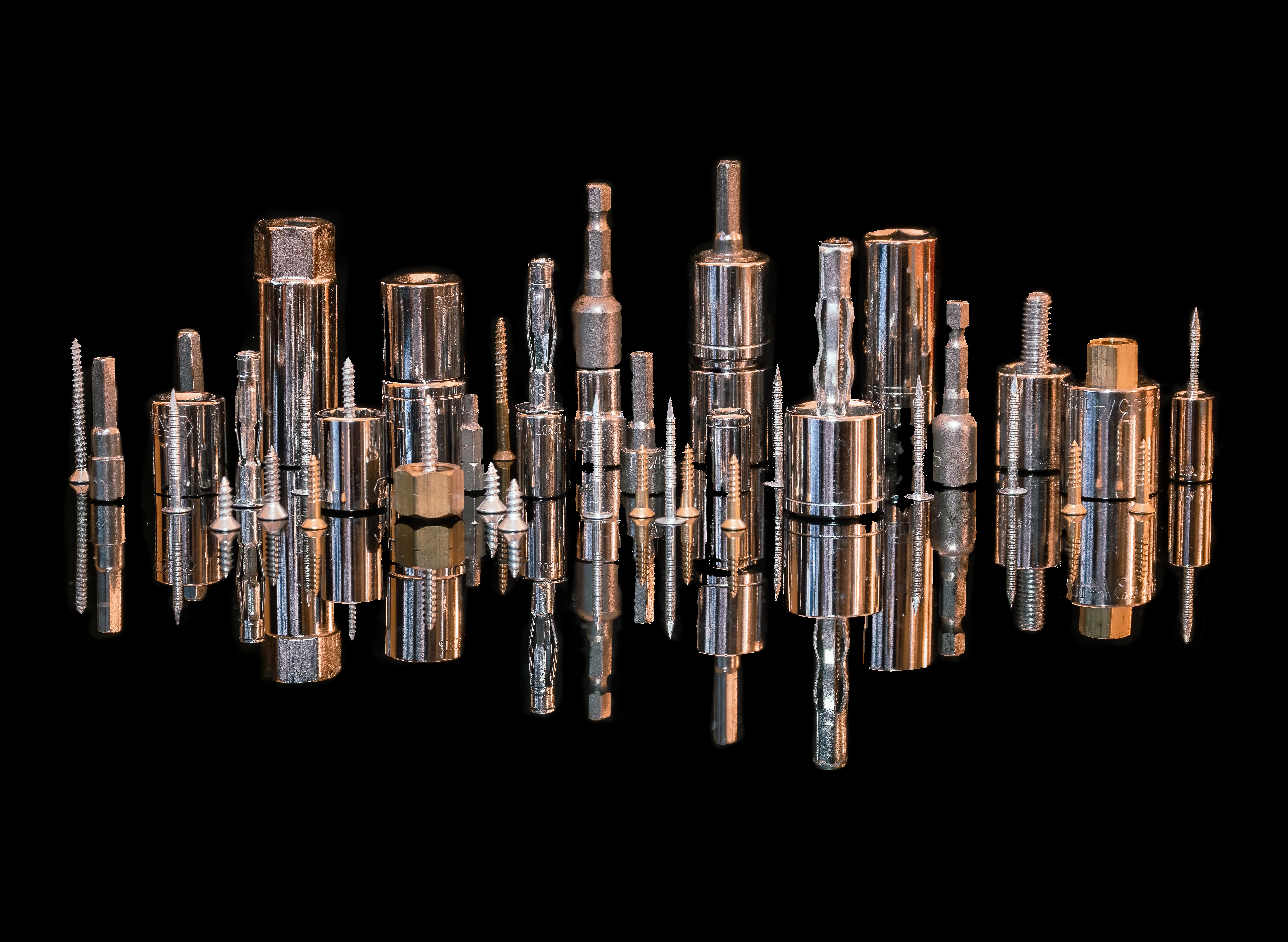

Las máquinas herramientas que se han utilizado a lo largo de estos años han evolucionado. Existe el error humano, lo cual puede ser fatal cuando se trata de procesos complejos, razón por la cual la automatización de equipos que realizan una determinada pieza resultó esencial. No es posible cometer errores en piezas de mecanizados que se utilizarán en investigación, medicina o industria aeroespacial, por citar algunos ejemplos.

El control de calidad resulta entonces primordial para la obtención del producto final. No solo asegura que cumpla con los mínimos requisitos necesarios o con una determinada normativa, sino que también esa calidad mejora a la competitividad y desarrollo de las empresas. Y no solo eso, sino que favorece la productividad, disminuye el desperdicio de materiales, reduce los costes y por supuesto, favorece la calidad del producto final.

Umesal cuenta con un departamento de control de calidad en mecanizados

Somos una empresa dedicada a la mecanización de piezas para diferentes industrias y proyectos. En nuestro departamento de verificación ofrecemos los medios necesarios para comprobar y documentar todas las especificaciones que nos soliciten nuestros clientes. Sabemos que es fundamental ofrecer precisión y una elevada calidad, sobre todo tratándose de mecanizados.

En nuestro departamento podemos comprobar y documentar todas las especificaciones de tolerancias dimensionales especificadas en el proyecto. Todo esto avalado por la certificación en la norma ISO 9001. Esta normativa implica mantenimiento periódico a todos nuestros equipos de medición, de forma que sean revisados y calibrados.

El objetivo del departamento de verificación de Umesal es comprobar la calidad de las piezas terminadas realizando las pruebas pertinentes. De esta forma evitamos que se entreguen piezas que no cumplan los requisitos especificados por el cliente. Además, contamos con una gama muy amplia de equipos de medición, como lo es nuestra máquina tridimensional de medición por coordenadas y la torre de medición de alta precisión. De esta forma minimizamos los contratiempos a la hora del montaje, optimizando a su vez la vida útil de las piezas fabricadas. Contáctanos mediante nuestra web para mayor información.